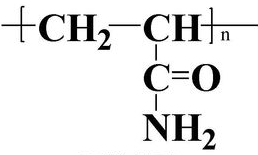

聚丙烯酰胺分子式和结构式

聚丙烯酰胺(PAM)是聚合氯化铝的相关产品,分子式CONH2[CH2-ch]n,为水溶性高分子聚合物,别名絮凝剂3号,无毒无害,其生产工艺复杂,并有非离子、阴离子、阳离子和两性离子四种类型,有良好的絮凝性、粘合性、降阻性、增稠性等作用,用途于造纸、选矿、采油、冶金、建材、污水处理等行业。

聚丙烯酰胺分子式和结构式

分子式:CONH2[CH2-ch]n 化学式:C2n+1H2n+2NO

结构式:

-

阴离子聚丙烯酰胺分子式:[CH2CH(CONH2)]m[CH2CH(COONa)]n

化学式:C3n+3mH5m+3nOm+2nNmNan -

阳离子聚丙烯酰胺分子式:[CH2CH(CONH2)]m-[(CH2CH)COO-CH2CH2N+(CH3)3CL]n

化学式:C3m+8nH5m+16nOm+nO-nNmN+nCLn -

两性聚丙烯酰胺分子式:[CH2CHCONH2]n1[CH2CHCOONa]n2[CH2CHCONHCH2R1N+R3CLR2]n3

化学式:C3n1+3n2+4n3H5n1+3n2+6n3On1+n2+n3Nn1Nan2R1n3R2n3 -

非离子聚丙烯酰胺分子式:[CH2CHCONH2]n

化学式:C3nH5nOnNn

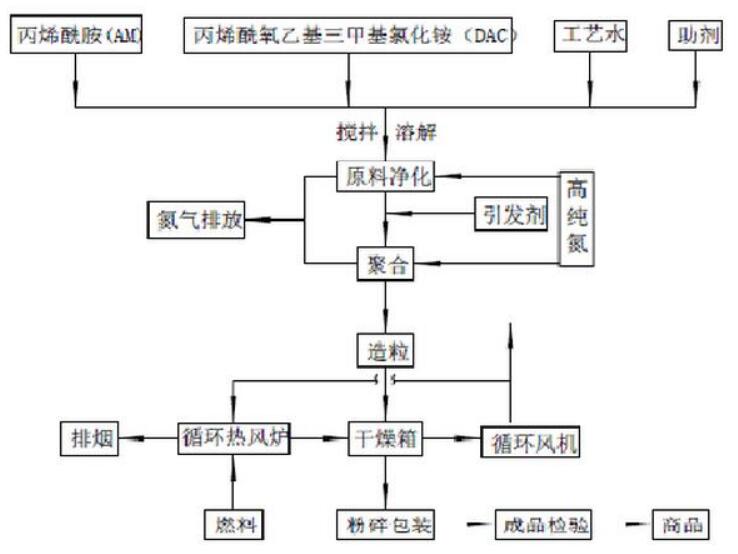

聚丙烯酰胺生产设备和生产工艺

聚丙烯酰胺的生产设备有造粒机、破碎机、振动式流化床干燥机、磨粉机等——

造粒机

聚丙烯酰胺工艺的重点在于造粒和干燥部分,造粒是关键,造粒的质量及颗粒的大小直接影响干燥、粉碎等后续的处理,所以,需要将造粒过程分为粗造粒和细造粒两步,保证其在满足颗粒粒度的同时达到生产效率要求。

聚合好的胶块首先进行粗造粒,根据聚合的不同方式及胶块的不同形状和大小选择不同的粗造粒形式,将其处理成为≤60毫米的胶块;粗造粒的目的是将相对较大的胶块分割破碎成为相对较小的形状,以满足物料输送的要求,同时保证造粒的有效喂料。

加入分散剂且经过混合的小胶块由螺旋输送机连续送入造粒机进行细造粒,特殊设计的高效造粒机对胶块进一步实施切割破碎,得到粒度3毫米左右的小胶粒。快速有效的切削方式确保分子量不降解;而且制得的颗粒均匀、松散,具有良好的流动性,易于干燥。

破碎机

聚合后的聚丙烯酰胺胶块,含水75%左右,类似胶冻,具有很强的粘弹性,所以要除去其中的水分及挥发组份,从而获得具有一定固含量的固体产品,并将其加工成为20-80目的颗粒,这就需要破碎机。

振动式流化床干燥机:

对于聚丙烯酰胺的干燥,既要蒸发大量的水分,又要控制物料温度不能过高,同时还要防止局部过热,所以干燥机的高效和节能就显得尤为突出,而振动式流化床干燥机具备了这一特点:除受气流外,物料还受到激振力的作用,这就使得物料在风量较小的情况下形成流态化,降低了所需风量及能耗;同时物料的干燥条件、停留时间易于调整和控制,保证了最终产品的合格。进入流化床的物料与热风充分接触,翻腾跳跃,同时在激振力的作用下逐级前进,干燥时间一般在40-60分钟,最后固含量达到90%以上。

对辊式磨粉机

造粒、干燥后的聚合物颗粒,大小均匀,固含量高,粉碎比较容易进行,采用对辊式磨粉机,差速运转的双辊及压花的辊表面结构有效控制细粉率≤5%,经筛分后得到要求粒度的粉状产品即可包装。

以上只是从聚丙烯酰胺生产设备来说的生产工艺,而详细的聚丙烯酰胺生产工艺是——

1、溶解工序

该工序装置所用的溶解系统包括10台溶解罐及其配套的10台输料泵,其中每四条线共用一个备用倒料罐,主要原料是丙烯酰胺(AM)和脱盐水(DMW)丙烯酰胺供料系统是从扩能丙烯酰胺装置管线接到装置,装置有脱盐水储罐,专供溶解使用,脱盐水和溶解罐均有相配套的搅拌设备和降温系统。

每罐反应液的配制量为24吨,可供两个聚合釜反应使用。具体步骤为:将50%丙烯酰胺水溶液和脱盐水按配方所计算的原料量转入溶解罐内,待原料转入完毕后,罐体循环系统以及搅拌系统自动开启,使原料充分均匀混合。

采用聚合物厂扩能聚丙烯酰胺装置制冷站供应的冷冻盐水系统对溶解罐进行降温,使反应液温度降到规定温度值。

2、聚合反应工序

在此工段中,主要进行聚合反应,先得到非离子聚丙烯酰胺中间产品。聚合工段分为8条生产线,每条线设有4台13.2m3聚合釜,共32台,每条生产线的工艺流程为:

来自AM单体配置罐的AM单体制备液经AM单体输料泵打入聚合反应釜(即搪玻璃反应罐),打开氮气进气阀通氮40分钟(根据工艺调节)左右后,将复合引发体系中的各种引发剂按配方量加入反应釜中,引发聚合反应,继续吹氮30分钟左右,关闭氮气阀,进行聚合反应4-5小时,得到聚合物胶体。聚合完成后,打开放料阀并同时打开压缩空气进气阀,用0.2-0.3MPa的压缩空气进行压料,约30分钟出料完成。

3、胶体预研磨及造粒工序

将反应釜中反应完的胶体用压缩风加压方式卸入预研磨器中。在预研磨器中用旋转螺杆将约12吨的胶体碾切成比较小的胶块,由供料螺杆输送到造粒机中进行造粒,同时计量螺杆的转速控制造粒机进料速度。造粒机工作同时要开启系统,喷入研磨油分散剂,防止胶粒粘连,减小造粒机的负荷。

水解进料前应做好准备工作:预研磨料仓内有足够料位;流程的切换、确认;水解机已经准备就绪。

将从造粒机中出来的胶粒由输料风机输送到水解机中。水解进料量由水解机底部的电子秤计量。水解机进料时,应观测水解机电流,视水解机实际负荷决定水解进料量。

4、水解工序

水解机夹套加热系统始终保持投用,保温介质为脱盐水,由装置热水系统提供。水解进料条件满足后,打开排氨阀,进行进料操作,待水解机中的物料收完之后,按配方比例加入定量的粒碱(NaOH)后,关闭排氨阀,物料在水解机中进行水解反应,水解时间要求不低于155分钟。水解完成后,打开水解机下料阀,卸料进入缓冲料箱中,经造粒机再次造粒,然后由输送风机输送到干燥器内进行胶粒烘干。

5、干燥工序

水解后的物料进入干燥器后,进行干燥,在此过程中聚丙烯酰胺由胶体变成粉剂,水含量由75%降到10%左右,干燥器每小时约蒸发出约2603kg的水,在不同的操作条件下,干燥器的输出能力随原料质量及最终产品温度变化而增减,所得产品含水约10%左右。

开启风机,将缓冲料箱的胶体从造粒机输入干燥器中。振动流化床干燥器采用热空气干燥,分为三段,一、二段为加热段,每段干燥面积9m2,一段干燥物料含水由70%降到30%,入口物料流量为3230kg/h-3550 kg/h;二段干燥物料含水由30%降到10%;三段为冷吹段。经过过滤器过滤后的较为纯净空气,先经预热器进行预热,预热器热介质为70-85℃余热水,空气经过预热后,由空气入口风机和空气加热器(加热介质为导热油)分别加热至一定温度后,进入干燥器流化床的第一段的干燥区和第二段干燥区。空气加热后的温度可由空气加热器导热油管线上的调节阀调节导热油的量来实现。进入第一段干燥器区的热空气温度为125℃-150℃,进入第二段干燥区的热空气温度为100℃-130℃。由于经二段干燥后物料的温度较高,采用三段冷吹风机降低出料温度。干燥后的产品通过干燥器出口的回转振动筛将未干燥好的块状物料除去,干燥好的产品进入筛分、研磨、包装系统。

干燥器粉尘返料风机启动后,旋风分离器开始工作,把被高速气流从流化态表面夹带出的产品细颗粒分离出来,由输料风机重新加入干燥器中,同时也使干燥器内保持微负压状态,防止氨气扩散到厂房内,分离后的废气由干燥器排风风机送入60m高的烟囱排至大气中。

本工段加热介质采用余热水和导热油,预热段采用余热水(70-85℃)加热,加热段用导热油(235℃-245℃)。热水总流量为约为400m3/h,每条线的流量约为50 m3/h。

6、研磨与筛分工序

该工序主要是把干燥器出来的物料研磨粉碎,达到要求粒度,再经过筛分分离后,储存到混合料斗中。

从干燥器出口振动筛出来的产品,经风机输送至旋风分离器中,旋风分离器底部产品经旋转阀进入双层筛,旋风分离器气流中的粉尘被袋式过滤器收集在料斗中。

双层筛把物料分成三部分:上层大颗粒产品被双层筛筛分出来进入下面的研磨机料斗,经过研磨机研磨粉碎,然后由旋风分离器经旋转阀输送到双层筛重新进行筛分。

中层为颗粒径在0.212-1mm的产品,由风机输送物料经成品缓冲料斗后进入两个混合料斗中,由立式螺杆搅拌后得到混合均匀的合格产品;下层为细粉,被输送到细粉料斗中,然后被风机输送到缓冲料仓上方的旋风分离器中,经过旋转阀下落到输料螺杆中,在上方喷入雾化的脱盐水混合成大颗粒,下落入缓冲料仓内与水解料进行均匀混合,输入进干燥器进行干燥。

7、包装

成品聚丙烯酰胺由风机经输送到混合料斗。在混合料斗中装有立式提升螺杆,由电子秤系统控制卸料并输送到带式混合器中,同时称量物料重量,足够750kg后停止输送物料,然后经过包装机包装到已经挂好的包装袋中,做好标识,扎紧袋口后送到成品聚丙烯酰胺库房。

8、聚丙烯酰胺生产工艺流程图:

聚丙烯酰胺标准参数

|

项目 型号 |

外观 |

分子量(万) |

固含量% |

离子度或水解度% |

残余单体% |

使用范围 |

|

阴离子型 |

白色颗粒或粉末 |

300—2200 |

≥88 |

水解度 10—35 |

≤0.2 |

水的PH值为中性或碱性 |

|

阳离子型 |

白色颗粒 |

500-1200 |

≥88 |

离子度 5-80 |

≤0.2 |

带式机离心式压滤机 |

|

非离子型 |

白色颗粒 |

200—1500 |

≥8 |

水解度 0-5 |

≤0.2 |

水的PH值为中性或碱性 |

|

两性离子型 |

白色颗粒 |

500—1200 |

≥88 |

离子度 5-50 |

≤0.2 |

带式机离心式压滤机 |

聚丙烯酰胺的作用和用途:

1、用途于工业废水处理,特别是对于悬浮颗粒、较粗、浓度高、粒子带阳电荷,水的PH值为中性或者碱性的污水,如钢铁厂废水,电镀厂废水,冶金废水,洗煤废水等污水处理,阴离子聚丙烯酰胺作用效果很好。

2、饮用水处理。我国很多自来水厂的水源自江河泥少及矿物质含量高,比较混浊,虽经过沉淀处理,但仍达不到要求,需要投加絮凝剂,才能使水质变清,很多自来水厂采用无机絮凝剂,但投加量大,造成污泥量增大效果不好,采用阴离子聚丙烯酰胺作絮凝剂,投加量是无机絮凝的五十分之一,但效果是无机絮凝剂的几倍至几十倍,特别是使用枘澎聚丙烯酰胺,残余单体已达到食品级(小于0.05%),接近国外先进水平,无毒,对处理饮用水更为合适,对于有机物污染严重的江河水用无机絮凝剂和聚丙烯酰胺配合使用效果更好。

3、用作淀粉厂及酒精厂的流失淀粉及酒糟的回收。现在很多淀粉厂排出的废水内淀粉很高,排放之后影响环境,浪费资源,投加PAM,使淀粉沉淀,沉淀物经压滤机压滤变成饼类可作饲料,酒精厂大量的酒糟就是采用这种工艺加工的,用聚丙烯酰胺作絮凝剂,对酒糟进行回收可以取得很大的经济效益。

4、用途于造纸工业,一是提高填料、颜料等存留率,以降低原材料的流失和对环境的污染;二是提高纸张的强度(包括干强度和湿强度),另外,使用PAM还可以提高纸抗撕性和多孔性,以改进视觉和印刷性能,还用于食品及茶叶包装纸中。 也可以用作造纸助剂,PAM在造纸方面用途很广泛,可作为长纤维造纸分散剂、干湿增强剂、助留、助滤剂及造纸废水的絮凝剂等。

5、用途于石油工业、采油、钻井泥浆、废泥浆处理、防止水窜、降低摩阻、提高采收率、三次采油得到广泛运用。

6、用途于纺织上浆剂、浆液性能稳定、落浆少、织物断头率低、布面光洁。

7、用途于增稠、稳定胶体、减阻、粘结、成膜、生物医学材料等方面。

8、在食品行业,用途于甘蔗糖、甜菜糖生产中蔗汁澄清及糖浆磷浮法提取。

9、用于增稠、稳定胶体、减阻、粘结、成膜、生物医学材料等方面。

10、土壤改良,聚丙烯酰胺溶成0.3%的浓度加入交联剂,喷洒在沙漠上,固化成膜可防沙,固沙,在治理沙漠上,是一个很重要的方法。PAM的吸湿性很强,它可保持土壤的水份,在干旱的地区,使用PAM进行土壤改良是一个很好的措施。 7)PAM和木质纤维素配合,再加一些化学助剂,可用油田调剖堵水剂。 8)可用作建筑业,建筑胶水,内墙涂料等方面。

11、酵液絮凝澄清工业 ,还用于饲料蛋白的回收、质量稳定、性能好,回收的蛋白粉对鸡的成活率提高和增重、产蛋无不良影响,合成树脂涂料,土建灌浆材料堵水,建材工业、提高水泥质量、建筑业胶粘剂,填缝修复及堵水剂,电镀工业、印染工业等。

聚丙烯酰胺和聚合氯化铝同时使用更好

在平时处理有些污水的时候,使用单一的一种絮凝剂是达不到效果的,必须两种结合使用,在使用无机絮凝剂聚合氯化铝PAC和聚丙烯酰胺复合絮凝剂处理污水会达到更好的效果,但是添加药剂的时候要注意顺序(顺序不正确,也是达不到效果):

在使用复合絮凝剂的时候必须注意添加的先后顺序和投加时间间隔!PAC与PAM联合使用就是让聚合氯化铝PAC先完成中和电荷/胶体脱稳形成细小絮体之后,进一步加大絮体体积有利于充分沉淀。由于聚合氯化铝PAC反应时间很短,所以加入后需要强烈的混合,PAM作用时间要长,混合注意先强后弱——先强是为了混合均匀后弱是为了避免破坏絮体!聚丙烯酰胺属于絮凝剂,聚合氯化铝属于混凝剂,一般情况下是先加混凝剂再加聚丙烯酰胺,但为了保险起见,建议大家通过实验效果来确定添加的顺序,加药点、加药量、加药时间以及混合强度需要实验确定,切记千万不能把他们两种药剂放在一起使用,否则会影响效果,增大使用成本。

聚丙烯酰胺厂家——枘澎环保采用先进生产设备和生产工艺,优质高产聚合氯化铝,并精通聚丙烯酰胺的作用和用途,以及聚合氯化铝的使用方法,供应的阳离子型聚丙烯酰胺、聚合硫酸铁、硫酸亚铁、聚氯化铝等水处理絮凝剂用途广作用大,可为用户创造更好的使用效益。